Il riscaldamento globale in combinazione con la diffusa tendenza ad una raccolta delle olive sempre più anticipata, che vede svolgere tale operazione con temperature ambientali spesso proprie dell’estate, porta alla necessità assoluta di applicare, anche in campo oleario, le tecnologie di raffreddamento al fine di esprimere alti valori di qualità sul prodotto finale. Per millenni i frantoi sono stati luoghi riscaldati, dove si considerava necessario riscaldare le olive prima della frangitura oppure, in tempi relativamente più recenti, le paste di oliva in uscita dal frangitore. Tali accorgimenti venivano adottati per favorire l’efficienza estrattiva che risulta strettamente legata, almeno in un sistema tradizionale, alla temperatura delle paste.

Attualmente, per produrre oli extravergini di oliva considerati premium o top di gamma si effettua una raccolta anticipata delle olive tra la metà di settembre e i primi di ottobre, in relazione alle diverse aree olivicole italiane. Tali condizioni ambientali, determinando un innalzamento della temperatura del prodotto, a volte superiori a 30 °C, evidenziano una problematica mai affrontata in passato, quando la raccolta iniziava a novembre con temperature ambientali che permettevano di portare in frantoio olive che di fatto avevano bisogno di un condizionamento termico positivo in fase di gramolatura, ma non certamente del raffreddamento della pasta o delle olive.

Impatto del riscaldamento sui volatili

La principale ripercussione causata dalle alte temperature, oltre alla possibile insorgenza di off-flavour, (vedi: Nuove conoscenze sull’aroma dell’olio) come quello di “avvinato”, che può svilupparsi in olive sottoposte anche a brevi periodi di conservazione, è una variazione negativa dell’attività della lipossigenasi che porta al decremento del contenuto di aldeidi a C6 sature ed insature responsabili delle note di “fruttato erbaceo verde”, un aumento dei corrispondenti alcoli, associati alla nota di “fruttato maturo” e “fieno” ed inoltre una riduzione degli esteri responsabili della nota di “floreale”(Angerosa et al., 2004).

Va infatti ricordato che i livelli delle attività degli enzimi coinvolti nella via delle lipossigenasi presentano temperature ottimali differenti, che vanno dai 18 ai 24 °C. Queste temperature sono relative soprattutto agli enzimi (lipossigenasi e idroperossiliasi) che catalizzano la formazione di aldeidi a C6 sature ed insature e degli esteri, mentre le alcol-deidrogenasi, che catalizzano la riduzione delle aldeidi nei corrispondenti alcoli a C6, sembrano avere temperature ottimali più elevate.

Queste evidenze scientifiche risultano essere di particolare importanza. È stato osservato, infatti, che se le olive entrano in frantoio con temperature prossime ai 30 °C e trasformate, senza fase di stoccaggio per evitare l’insorgenza di difetti, la stessa fase frangitura porta ad un ulteriore innalzamento della temperatura delle paste da 2 °C a 5 °C. Tali temperature determinano una drastica riduzione dei livelli di attività degli enzimi della lipossigenasi, responsabili della produzione delle aldeidi a C6 sature e insature e dei relativi esteri. Gli oli così ottenuti tendono a essere caratterizzati da un accumulo di alcoli a C6 e un basso tenore di aldeidi ed esteri. Questo porta ad un profondo cambiamento del profilo sensoriale di tali oli, che risultano maggiormente caratterizzati da una nota aromatica più vicina al “fieno” o “fruttato erbaceo maturo” che non al “fruttato erbaceo fresco” ed al “floreale”. Ciò permette di affermare che il frangitore non è di fatto un semplice sistema per degradare meccanicamente i tessuti del frutto, ma rappresenta un vero e proprio bioreattore, dove gli enzimi endogeni del frutto, coinvolti in una serie di reazioni, in grado di modificare le caratteristiche qualitative del prodotto, si attivano, rimanendo attivi, anche nella successiva fase di gramolatura. Da qui, nasce la necessità di applicare le tecnologie del freddo in frantoio.

Tecnologie disponibili per raffreddare olive e paste

Negli ultimi anni sono stati sviluppati impianti di estrazione dell’olio extravergine di oliva che permettono di abbassare la temperatura delle olive per ridurre tutti gli effetti negativi sulla qualità sensoriale degli oli extravergini di oliva soprattutto a carico del profilo volatile, in precedenza descritte. A tale riguardo, l’introduzione di una zona fredda, che dovrà protrarsi per brevi periodi temporali, da collocarsi direttamente in frangitura e/o nel periodo immediatamente successivo ad essa, prima della fase di gramolatura, ha suscitato particolare interesse. Il controllo e mantenimento della temperatura nella zona fredda, che dovrà ricadere all’interno di un intervallo ottimale di temperatura per l’attività degli enzimi coinvolti nella via della lipossigenasi (18-20 °C) può essere ottenuto mediate l’ausilio di diversi approcci tecnologici da utilizzare singolarmente o in combinazione. Tra questi annoveriamo i seguenti:

- celle climatiche per raffreddare le olive prima della frangitura;

- applicazione di macchine refrigeranti le olive in pre-frangitura;

- aggiunta di ghiaccio secco in frangitura;

- frangitori incamiciati in grado di raffreddare le paste nel corso della frangitura;

- scambiatori di calore tubolari del tipo “tubo in tubo anulare” in post-frangitura.

Per ognuna di queste applicazioni tecnologiche sono in corso attività sperimentali volte a definirne l’efficienza operativa ed i relativi effetti sulla qualità dell’olio.

Effetti del raffreddamento

Studi specifici sull’utilizzo di scambiatori di calore per raffreddare le paste in post-frangitura hanno mostrato risultati interessanti, promuovendo un incremento della resa all’estrazione e un miglioramento significativo del contenuto di composti fenolici e volatili, anche se dipendente dalla cultivar considerata (Veneziani et al., 2017; Veneziani et al., 2018). Questo approccio è, al momento, il più consolidato sia dal punto di vista scientifico che in termini di trasferimento tecnologico.

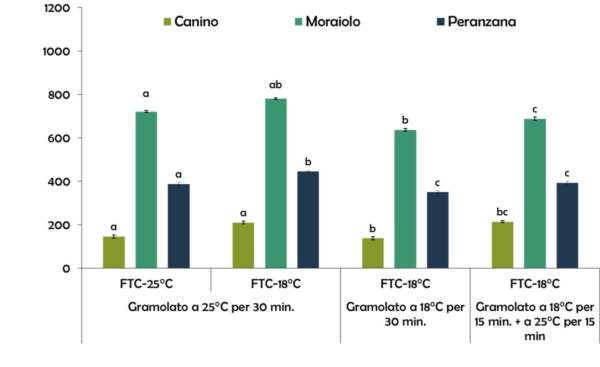

Una seconda considerazione riguarda la possibilità di combinare più di un processo per ridurre le temperature delle olive o delle paste. Questa opportunità è legata alla temperatura iniziale delle olive in entrata e all’efficienza dei sistemi di raffreddamento. In questo contesto, l’applicazione di frangitori raffreddati in combinazione con macchinari per il raffreddamento delle olive o scambiatori di calore in post-frangitura potranno fornire interessanti risultati. Il prolungamento della sosta a freddo delle paste nella fase successiva allo scambio termico in post-frangitura è stata anche questa studiata considerando i diversi tempi di sosta che vanno a sottrarsi al periodo della gramolatura. I risultati ottenuti in tal senso sono cultivar dipendenti, ma in ogni caso producono un incremento degli aromi, ma, al tempo stesso, una riduzione del contenuto fenolico dell’olio extravergine di oliva (v. tabella e grafico) (Veneziani et al., 2021).

Di fatto, quindi, si delinea sempre più chiaramente una nuova un’ipotesi di lavoro sia sperimentale che impiantistico che vede l’introduzione di due zone ben distinte. La prima, quella fredda che può essere applicata alle olive o alle paste in post-frangitura, è volta ad un miglioramento selettivo del quadro aromatico dell’olio con effetti positivi che si osservano anche sul contenuto fenolico. La seconda, quella calda, invece, configurabile con la tradizionale fase di gramolatura oppure con l’introduzione di scambiatori di calore, permette il trattamento delle paste volto a ridurre o sostituire la fase di sosta delle paste nella gramolatrice.

| Effetto dell’uso dello scambiatore di calore (FTC) e della successiva gramolazione a diversi tempi e temperature sui composti volatili (µg/kg) | ||||

| Composti volatili (µg/kg) | Gramolato a 25 °C per 30 min. | Gramolato a 18 °C per 30 min. | Gramolato a 18 °C per 15 min. + a 25 °C per 15 min |

|

| FTC-25 °C | FTC-18 °C | FTC-18 °C | FTC-18 °C | |

| cv. Canino | ||||

| ∑ delle aldeidi* | 24855 ± 1164 a | 27647 ± 1673 ac | 37006 ± 2257 b | 32665 ± 988 bc |

| ∑ degli alcoli C5-C6 |

1238 ± 33 a | 1189 ± 41 a | 935 ± 30 b | 1256 ± 32 a |

| ∑ degli esteri | 23 ± 1 c | 14 ± 1 bc | 11 ± 1 b | 17 ± 1 c |

| ∑ dei chetoni | 238 ± 14 a | 223 ± 8 a | 334 ± 15 b | 266 ± 14 a |

| cv. Moraiolo | ||||

| ∑ delle aldeidi | 23128 ± 800 a | 23435 ± 721 a | 25131 ± 1348 a | 22915 ± 1321 a |

| ∑ degli alcoli C5-C6 |

2231 ± 53 a | 2031 ± 52 a | 2059 ± 65 a | 2184 ± 67 a |

| ∑ degli esteri | 10 ± 1 a | 12 ± 1 a | 22 ± 2 a | 13 ± 2 a |

| ∑ dei chetoni | 640 ± 20 a | 520 ± 14 bc | 445 ± 27 b | 558 ± 19 ac |

| cv. Peranzana | ||||

| ∑ delle aldeidi | 18450 ± 1309 a | 16693 ± 1772 a | 19644 ± 680 a | 18368 ± 947 a |

| ∑ degli alcoli C5-C6 |

1318 ± 27 a | 985 ± 60 ab | 860 ± 207 b | 575 ± 22 b |

| ∑ degli esteri | 132 ± 7 a | 201 ± 28 ab | 196 ± 19 ab | 224 ± 16 b |

| ∑ dei chetoni | 696 ± 29 a | 389 ± 169 ab | 303 ± 25 b | 699 ± 40 a |

| *I dati sono i valori medi di due estrazioni indipendenti ± deviazione standard. Valori in ogni riga con lettere diverse (a–c) sono significativamente differenti tra loro (p < 0,05). Estratto da (Veneziani et al., 2021). | ||||

Effetto dell’uso del freddo mediante l’ausilio di uno scambiatore di calore (FTC) e della successiva temperatura di gramolazione sul contenuto di composti fenolici (mg/kg)

Confronto effettuato su paste frante di Cvs. Canino, Moraiolo e Peranzana, condizionate mediante FTC (a 25 °C e 18 °C) e successivamente lavorate in gramole confinate a diversi tempi e temperature. Estratto da Veneziani et al., 2021. I dati sono i valori medi di due estrazioni indipendenti ± deviazione standard. Lettere diverse (a–c) indicano differenza significative tra loro (p < 0,05).

L’articolo è pubblicato su Olivo e Olio n. 5/2021

all’interno dello “Speciale Impiantistica e sottoprodotti del frantoio”

Dall’edicola digitale al perché abbonarsi

Gli autori sono del Dipartimento di Scienze Agrarie, Alimentari e Ambientali, Università degli Studi di Perugia